軽量化されたアルミ合金材料は電気自動車の製造過程で多数採用されています。

鄭州ダイヤのアルミ合金材料加工技術は中国業界内でリードしています。

エンジン車で活かした経験を電気自動車製造でも貢献いたします。

軽量化されたアルミ合金材料は電気自動車の製造過程で多数採用されています。

鄭州ダイヤのアルミ合金材料加工技術は中国業界内でリードしています。

エンジン車で活かした経験を電気自動車製造でも貢献いたします。

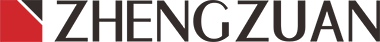

EV加工事例

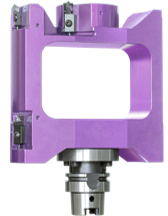

モータケース

◇強度の高いアルミ本体を使用し、軽量化を実現

◇切削刃にクーラントが直接当たる設計で、工具及び本体の寿命延長が可能

◇交換式インサートとカートリッジの設計で、コストを最小化し、高い経済性を実現

◇仕上げ加工用でバラツキのない形状の確保が可能

◇直径 63~250

◇刃数 3~20

◇高強度のアルミ製本体を採用し軽量化を実現

◇刃先に直接あたる内部クーラントの設計により、切り屑処理が最適化され工具及び 本体の寿命延長が可能

◇円周振れ≦0.03㎜、軸方向振れ≦0.003㎜で加工ワークの精度を保証

◇キャビリティー側面及びしゃくり溝の加工に最適

◇刃先仕様がオーバーハング設計のため、ザグリ加工、側面加工、溝加工に最適

◇PCD材質は耐チッピング性と耐摩耗が優れる材種を選定

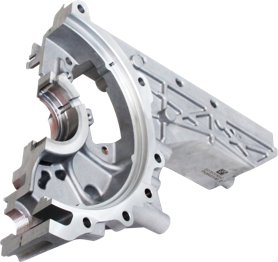

モーターリアカバー

◇シャンクとボディの一体型構造で、優れた剛性を実現

◇チップ・ポケットの空間を大きくし、切り屑の排出性が向上

◇穴の荒加工と中仕上げ加工を同時に加工可能

◇切削バランスで設計したチップ取付け角度で、切削振動を低減し精度と表面粗さが向上

◇複合式設計のため、多種多様な穴加工を工具1本で加工可能

◇交換式インサートを調整することにより標準チップと特殊チップの刃先組合せが可能

◇切削刃にクーラントが直接当たる設計で、工具及び本体の寿命延長が可能

◇直径 40~125

◇刃数 6~22

◇高効率な面フライス加工に最適

◇耐摩耗性と耐チッピングに優れるPCD材種を選定

◇交換式インサートと摩耗性ガイド設計でコストを最小化し、高い経済性を実現

◇交換式インサートを調整することにより標準チップと特殊チップの刃先組合せが可能

◇切削刃にクーラントが直接当たる設計で、工具及び本体の寿命延長が可能

ステアリングナックル

◇カリパス穴面、防水カバーネジ穴面などの加工に最適

◇重切削に適応し、より高い加工効率と金属除去率を実現

◇螺旋排出溝でより強い切り屑処理の能力を持つ

◇ソリッド式を採用して刃物強度を保証

◇アルミナックルフランジ面、カリパス穴面、ブッシュ穴面のフライス加工に最適

◇一体式ホルダ HSK-A63 BT40

◇重切削に適応し、より高い加工効率と金属除去率を実現

◇螺旋排出溝でより強い切り屑処理の能力を持つ。

◇ソリッド式を採用して刃物強度を保証

◇アルミのステアリング・ナックル・ベアリング穴に正面、裏面加工に最適

◇荒加工と仕上げ加工の一体式構造で効率を高め加工品質を落とさず加工が可能

◇複合反フライス構造はベアリング穴の裏面を加工する時に刃物交換の必要がないため切替時間の短縮が可能

◇マルチチップ設計で加工効率が向上

◇カリパス穴面、防水カバーネジ穴面などの加工に最適

◇重切削に適応し、より高い加工効率と金属除去率を実現

◇螺旋排出溝でより強い切り屑処理の能力を持つ

◇ソリッド式を採用して刃物強度を保証